木材加工行業作為歷史悠久的基礎性制造行業,其生產過程對溫度的精準控制直接影響木材的加工精度、表面質量和生產效率。從原木的切割鋸解,到板材的砂光打磨,再到家具的噴漆干燥,每一個環節的溫度管理都決定著木制品的尺寸穩定性、力學性能和外觀品質 —— 數據顯示,砂光機主軸溫度每升高 1℃會導致加工精度下降 0.01mm,冷卻不足會使木材含水率偏差增加 1%,直接影響產品合格率。冷水機作為木材加工車間的核心溫控設備,需在高粉塵、多木屑的環境中,提供 5-35℃的寬域控溫能力(精度 ±1℃),同時具備耐木材樹脂腐蝕、防木屑堵塞和連續運行的特性。木材加工用冷水機的選型與運行,是平衡傳統木業工藝穩定性、生產效率與產品品質的核心環節,更是推動傳統木材行業向精細化、高品質轉型的重要支撐。

木業工藝特性對溫度波動極為敏感:

? 木工機械主軸需控制溫度≤50℃,溫度過高會導致軸承磨損(加工誤差增加 0.05mm),影響尺寸精度;

? 熱壓貼面需維持板溫 110-130±2℃,溫差過大會導致膠黏劑固化不均(剝離強度下降 15%);

? 噴漆房需控制環境溫度 20-25±1℃,溫度不當會導致漆膜流平性差(橘皮率上升 10%),影響外觀。

某家具廠因砂光機主軸溫控失效(溫度超 60℃),導致一批次實木門板表面平整度超標,返工損失超 200 萬元。

加工環境對設備構成特殊挑戰:

? 冷卻系統需耐受木材樹脂(含松節油、單寧)、木屑粉塵和清洗劑的侵蝕,金屬部件需采用 304 不銹鋼(年腐蝕速率≤0.05mm);

? 與冷卻介質接觸的管路需安裝防木屑過濾器(精度 150μm),防止木粉、刨花和樹脂顆粒沉積堵塞流道;

? 密封件需選用耐油丁腈橡膠(NBR),避免被木材油脂溶脹(溶脹率≤5%)導致泄漏,使用壽命≥8000 小時。

某地板廠因冷卻器被木粉堵塞,導致熱壓機溫度失控,一批次復合地板出現開膠現象,直接損失超 150 萬元。

規模化生產要求設備極致穩定:

? 冷水機組需支持 365 天連續運行(MTBF≥12000 小時),平均維修時間≤1 小時,避免生產線停機(損失≥1 萬元 / 小時);

? 需支持負荷動態調節(30%-100%),適應多品種生產模式(如實木 / 板式家具的冷卻需求差異);

? 運行能效比(COP)需≥3.0,通過變頻調節降低空載能耗,單位木材冷卻能耗≤35kWh / 噸。

1. 木工機械主軸冷卻系統

某實木加工廠采用該方案后,主軸軸承壽命從 3000 小時延長至 6000 小時,加工精度提升至 ±0.02mm。

? 核心挑戰:高速木工主軸(轉速 8000-15000rpm)因摩擦生熱溫度可達 60℃以上,需冷卻至≤50℃,高溫會導致刀具磨損加劇(壽命縮短 30%)。

? 定制方案:

? 采用渦旋式冷水機(制冷量 50-200kW),為主軸冷卻套供水,水溫控制在 15±1℃,控溫精度 ±1℃;

? 冷卻水路采用精密流道設計,貼近軸承外圈(距離≤3mm),換熱效率提升 40%;

? 與主軸轉速聯動(8000-15000rpm),高速運行時自動增加 30% 冷卻流量,維持溫度穩定。

1. 砂光機冷卻系統

? 核心挑戰:寬帶砂光機(砂帶速度 20-40m/s)的電機和輥筒需冷卻,溫度過高會導致砂帶跑偏(表面粗糙度偏差≥2μm)。

? 定制方案:

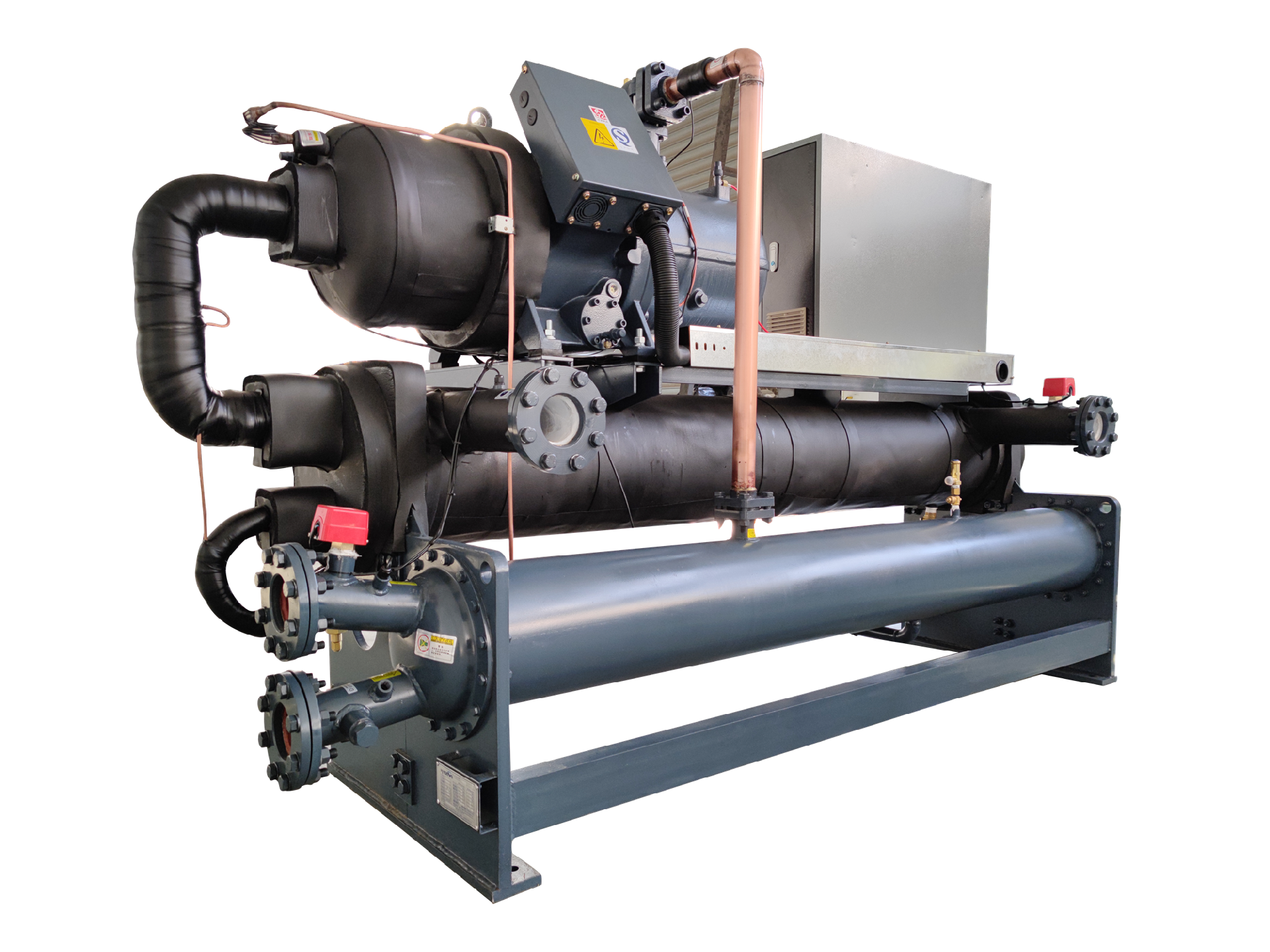

? 采用螺桿式冷水機(制冷量 100-400kW),為電機水套和輥筒冷卻流道供水,水溫控制在 20±1℃;

? 冷卻系統分區域控制,驅動輥 / 張緊輥獨立調節,溫差≤2℃,確保砂帶運行平穩;

? 與砂光厚度聯動(0.1-2mm),大余量砂光時增強冷卻(冷量提升 20%),避免過熱。

1. 熱壓貼面冷卻系統

? 需求:人造板熱壓機(壓力 1.0-2.0MPa)需精準控溫,冷卻階段需控制降溫速率 5-10℃/min,速率過快會導致板材翹曲(偏差≥1mm/m)。

? 方案:

? 采用高效冷水機(制冷量 300-1000kW),為熱壓機冷卻段供水,水溫控制在 15±1℃,控溫精度 ±0.5℃;

? 冷卻系統采用 “加熱 - 冷卻” 一體化控制,通過比例閥動態平衡熱量,降溫速率偏差≤0.5℃/min;

? 與板材厚度聯動(3-30mm),厚板延長冷卻時間 30%,確保芯層充分固化,剝離強度≥0.7MPa。

1. 曲木成型冷卻系統

? 需求:曲木壓機(溫度 120-150℃)的模具需冷卻,從成型溫度降至 50℃以下,冷卻不足會導致回彈率上升(≥2%)。

? 方案:

? 采用水冷式冷水機(制冷量 150-600kW),為模具內部流道供水,水溫控制精度 ±1℃;

? 模具水路采用隨形設計,貼合曲面輪廓(距離≤8mm),確保冷卻均勻,曲木回彈率≤1%;

? 與保壓時間聯動,保壓初期維持高溫(促進定型),后期增強冷卻(加速固化),成型周期縮短 20%。

1. 家具噴漆房冷卻系統

某家具廠采用該方案后,噴漆一次合格率從 82% 提升至 98%,漆膜平整度提升 30%。

? 核心挑戰:噴漆房需維持恒溫恒濕(20-25℃/60-70% RH),高溫高濕會導致漆膜流掛(合格率下降 15%)和干燥時間延長。

? 定制方案:

? 采用螺桿式冷水機(制冷量 200-800kW),為噴漆房空調系統供冷,控溫精度 ±1℃,濕度偏差≤5%;

? 冷卻系統配備轉輪除濕裝置,高濕度環境(≥70%)時自動啟動,確保漆膜干燥均勻;

? 分區域控溫:噴漆區維持 20℃(減少流掛),流平區維持 25℃(加速流平),適應不同工序需求。

1. 木材干燥冷卻系統

? 需求:木材干燥窯后期需冷卻平衡,從 60-80℃降至常溫,降溫速率控制在 2-3℃/h,速率過快會導致木材開裂(損失率上升 5%)。

? 方案:

? 采用風冷式冷水機(制冷量 150-600kW),為干燥窯冷卻段供冷,水溫控制在 15±1℃;

? 冷卻系統采用 “冷風循環 + 噴淋” 復合設計,通過調節風量和水量精準控制降溫速率;

? 與木材含水率聯動(目標含水率 8-12%),接近目標值時降低降溫速率(1℃/h),減少內應力。

1. 材質選擇與防護

? 鋸切區:與木屑接觸的管路采用 304 不銹鋼,內壁光滑處理(Ra≤1.6μm),減少木粉附著;

? 涂裝區:與油漆溶劑接觸的部件采用 316L 不銹鋼,抗化學腐蝕性能優異;

? 密封材料:選用耐油丁腈橡膠(NBR)和氟橡膠(FKM),耐受木材油脂和油漆溶劑侵蝕。

1. 系統清潔與過濾

? 多級過濾:主回路安裝自清潔過濾器(精度 150μm)+ 旋風分離器,木工機械前加裝木屑攔截網;

? 定期清理:每周用壓縮空氣反吹過濾器(壓力 0.6MPa),每月拆卸清洗換熱器(去除樹脂沉積物);

? 樹脂處理:每季度用堿性清洗劑(2% 濃度)循環清洗系統,溶解木材樹脂,避免管路堵塞。

某木材加工企業通過精細化管理,冷卻系統堵塞故障率從每月 2 次降至每季度 1 次,維護成本降低 65%。

1. 負荷動態調節

? 變頻控制:根據設備開機臺數、加工量自動調整壓縮機轉速(30-60Hz),部分負荷時節能 30%-40%;

? 余熱回收:利用熱壓機和干燥窯余熱(60-150℃)加熱車間供暖和熱水,年節約能源成本 25%;

? 某木業集團應用后,冷水機年耗電量下降 100 萬度,折合減少碳排放 650 噸。

1. 工藝聯動策略

? 智能群控:多臺冷水機并聯運行時,按總冷量需求智能啟停(如 5 臺機組實現 20%-100% 負荷調節);

? 生產計劃聯動:通過 ERP 系統獲取訂單排產,提前 2 小時調整冷卻參數,適應產品切換;

? 數據監控:實時采集各設備溫度、能耗數據,生成單位木材能耗報告,優化冷卻參數。

1. 預防性維護計劃

? 日常檢查:每日記錄進出水溫度、壓力、流量(偏差≤5%),檢查過濾器壓差和設備振動;

? 定期保養:每運行 1500 小時更換過濾器濾芯,每 3000 小時更換冷凍油和干燥過濾器;

? 季節維護:夏季前清洗冷凝器(提高散熱效率 20%),冬季前檢查防凍液濃度(冰點≤-15℃)。

1. 應急處理預案

? 冷卻中斷:立即啟動備用冷水機(切換時間≤15 秒),高精度加工設備暫停運行,避免廢品產生;

? 管路堵塞:啟用備用過濾回路,采用高壓水反沖洗堵塞管路(壓力 10-15MPa),嚴重時切換備用水路;

? 停電故障:啟用柴油發電機(確保 10 分鐘內供電),優先保障噴漆房和熱壓機冷卻系統運行。

某大型木材加工企業(年產實木家具 50 萬套、人造板 100 萬㎡)需建設綜合冷卻系統,服務于 20 條木工生產線、10 臺熱壓機、5 間噴漆房及輔助設備,要求系統總制冷量 8000kW,控溫精度 ±1℃,符合木業質量標準。

1. 冷卻架構

? 鋸切砂光區:8 臺 500kW 渦旋冷水機(6 用 2 備),為木工機械主軸和砂光機冷卻,控溫精度 ±1℃;

? 熱壓成型區:6 臺 800kW 螺桿冷水機,服務熱壓機和曲木壓機,總換熱量 4000kW;

? 涂裝干燥區:5 臺 600kW 高效冷水機,為噴漆房和干燥窯冷卻,總循環水量 5000m3/h。

1. 安全與節能設計

? 全系統采用防木屑污染設計(304 不銹鋼管路 + 多級過濾),適應木業高粉塵環境;

? 安裝智能能源管理平臺,實現余熱回收、變頻調節和遠程監控,綜合節能率≥30%;

? 關鍵設備采用 N+1 冗余設計,配備應急電源和泄漏檢測系統,確保生產連續和設備安全。

? 產品品質:木材加工精度提升至 ±0.02mm,熱壓貼面剝離強度≥0.8MPa,噴漆合格率達 98%;

? 生產效率:設備有效作業率從 80% 提升至 96%,熱壓成型周期縮短 20%,能耗成本下降 35%;

? 成本效益:單位木材冷卻能耗降至 28kWh / 噸,年節約電費 400 萬元,投資回收期 3 年。

木材加工行業的冷水機應用,是 “傳統木業工藝” 與 “現代溫控技術” 的深度融合,它不僅能保障木制品的加工精度、表面質量和尺寸穩定性,更能通過智能管理降低生產成本。隨著木材行業向綠色化、定制化發展(如環保板材、個性化家具),冷水機將向 “更高精度控溫(±0.5℃)、針對不同木材品種定制曲線、全流程防樹脂污染” 方向發展。選擇專業的木材加工冷水機,是實現傳統木材行業品質升級和高效生產的關鍵支撐。