橡膠塑料加工行業的生產過程伴隨著高溫熔融、高壓成型和快速冷卻等關鍵環節,從塑料擠出機的料筒降溫,到注塑模具的恒溫控制,再到橡膠硫化的溫度調節,每一個環節的溫度管理都直接影響產品的尺寸精度、力學性能和外觀質量。冷水機作為關鍵溫控設備,需在高溫環境(車間溫度 40-50℃)、粉塵污染的工況下,提供 5-35℃的寬域控溫能力(精度 ±1℃),同時具備抗腐蝕、防堵塞和高效節能的特性。橡塑加工用冷水機的選型與運行,是平衡生產效率、產品品質與能耗成本的核心環節,更是推動橡塑制品向高精度、高性能發展的重要支撐。

橡塑材料的敏感性對溫度波動極為敏感:

? 塑料注塑模具需維持 25±1℃,溫度波動超過 ±2℃會導致制品收縮率偏差(≥0.5%),產生尺寸超差和翹曲變形;

? 擠出機料筒冷卻需分段控溫(150-250℃梯度),水溫偏差會導致熔體黏度波動(≥10%),影響擠出穩定性;

? 橡膠硫化模具需控制在 160±1℃,溫差過大會導致硫化度不均(硬度偏差≥5 Shore A),降低產品使用壽命。

某塑料配件廠因注塑模具溫控波動(±2.5℃),導致一批次汽車塑料件尺寸超差,報廢損失超 200 萬元。

加工環境的特殊性對設備提出挑戰:

? 冷卻系統需耐受塑料顆粒、橡膠碎屑的污染,水路過濾器精度需≤50μm,且具備自動反沖洗功能(壓差≥0.1MPa 時啟動);

? 與脫模劑、潤滑油接觸的部件需采用 304 不銹鋼材質,密封件選用耐油橡膠(如丁腈橡膠 NBR),抗溶脹率≤5%;

? 設備防護等級需達到 IP54 以上,能在粉塵濃度≥50mg/m3 的車間環境中穩定運行(無電氣故障)。

某橡膠制品廠因冷卻管路被炭黑顆粒堵塞,導致硫化機溫度失控,一批次輪胎胎面硫化不足,強度下降 20%。

多樣化生產需求要求設備靈活調節:

? 需支持寬負荷運行(20%-100%),適配間歇式生產模式(如注塑機的周期性開合模);

? 冷卻水溫可精準調節(5-35℃),滿足不同材料需求(如 PC 料需低至 15℃,PE 料可高至 30℃);

? 運行能效比(COP)需≥3.0,支持變頻調節和余熱回收,單位產品冷卻能耗≤50kWh / 噸。

1. 注塑模具冷卻系統

某精密注塑廠采用該方案后,制品尺寸精度從 ±0.1mm 提升至 ±0.05mm,翹曲變形率下降 60%。

? 核心挑戰:注塑模具(鎖模力 50-3000 噸)的型腔和型芯需均勻冷卻,溫差需控制在≤2℃,否則會導致制品內應力集中(開裂風險增加 30%)。

? 定制方案:

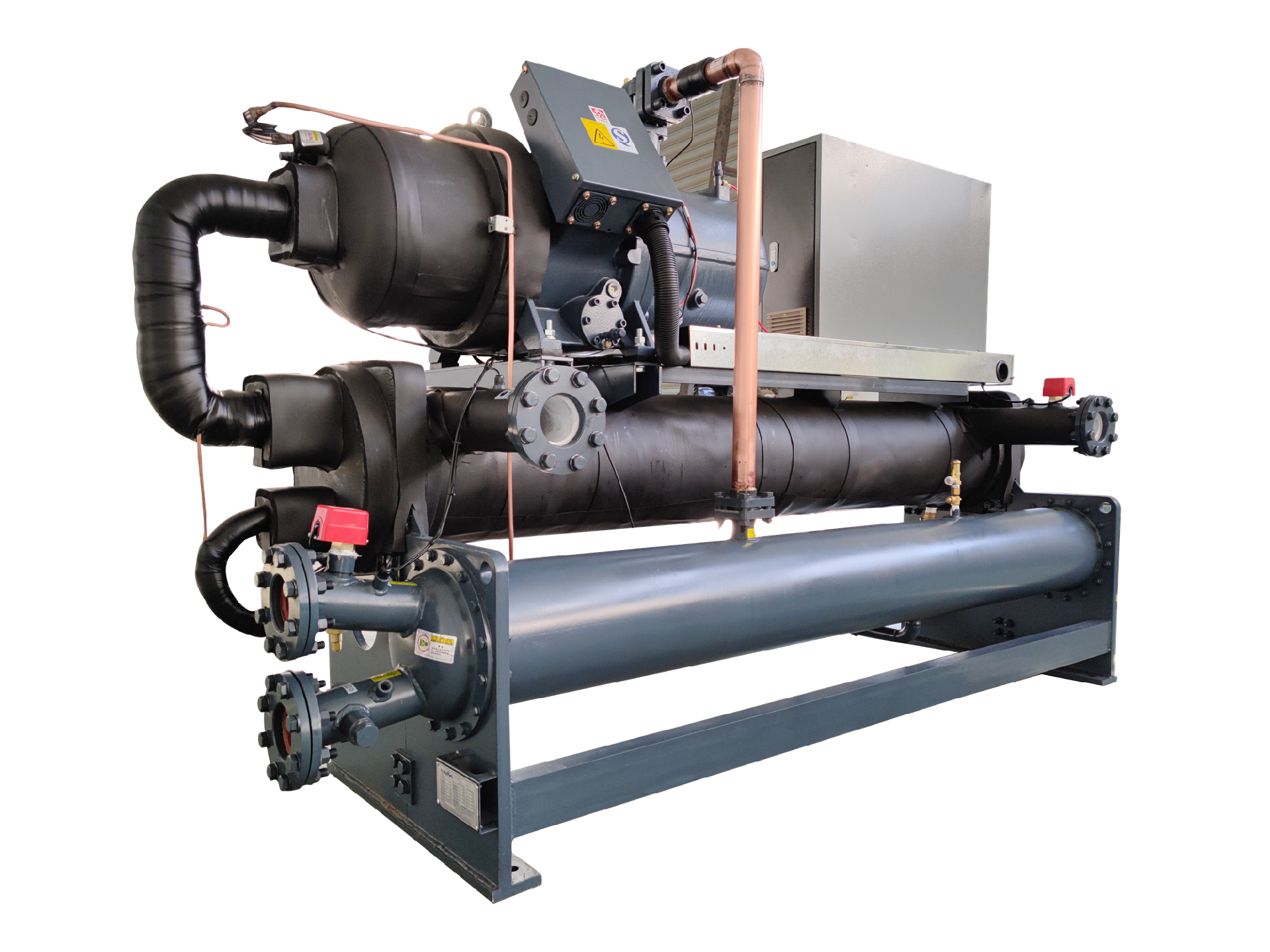

? 采用螺桿式冷水機(制冷量 50-500kW),為模具水路供水,水溫控制精度 ±0.5℃,流量穩定性 ±2%;

? 模具水路采用隨形設計(距離型腔表面 5-8mm),采用多級分流(每腔獨立水路),確保冷卻均勻;

? 與注塑機聯動,根據制品周期(30-300 秒)自動調整冷卻時間,保壓階段強化冷卻(流量提升 20%)。

1. 塑料擠出機冷卻系統

? 核心挑戰:擠出機(螺桿直徑 30-200mm)的料筒和機頭需分段冷卻,每段溫差需控制在 ±1℃,避免熔體降解和擠出波動。

? 定制方案:

? 采用變頻渦旋冷水機(制冷量 30-200kW),配合電加熱實現分段控溫,水溫控制在 15±1℃;

? 料筒冷卻采用螺旋槽式水套(換熱面積增加 40%),機頭采用噴淋式冷卻,確保快速響應;

? 系統配備壓力補償裝置,根據螺桿轉速(50-300rpm)自動調整冷卻水量,維持熔體壓力穩定。

1. 橡膠硫化機冷卻系統

? 需求:平板硫化機(壓力 10-50MPa)的熱板需冷卻,確保硫化溫度 150-180±1℃,冷卻不足會導致過硫化(彈性下降 15%)。

? 方案:

? 采用冷熱一體機(制冷量 50-300kW),配合電加熱實現精準控溫,水溫控制在 30±1℃;

? 熱板水路采用并聯設計(每塊熱板獨立供水),進出口溫差≤3℃,確保板面溫度均勻;

? 與硫化控制系統聯動,按預設硫化曲線(升溫 - 恒溫 - 降溫)自動調節,恒溫階段溫差控制在 ±0.5℃。

1. 橡膠壓延機冷卻系統

? 需求:壓延機輥筒(溫度 80-120℃)需冷卻,輥面溫差需≤2℃,避免膠片厚度不均(偏差≥0.05mm)。

? 方案:

? 采用高壓冷水機(工作壓力 1.5-2.0MPa),制冷量 100-500kW,為輥筒內部流道供水,水流速≥2m/s;

? 輥筒水路采用雙螺旋流道設計(正反旋向),確保軸向溫差≤1℃;

? 系統配備輥溫在線監測(紅外測溫儀),偏差超限時自動調整對應區域冷卻水量。

1. 中空吹塑成型冷卻系統

某飲料瓶廠采用該方案后,單模生產效率從 300 個 / 小時提升至 450 個 / 小時,能耗下降 25%。

? 核心挑戰:吹塑模具(如塑料瓶、儲罐)需快速冷卻,制品冷卻時間占成型周期的 60%-80%,冷卻不足會導致生產效率低下。

? 定制方案:

? 采用高效水冷冷水機(制冷量 50-300kW),為模具和吹氣裝置供水,水溫控制在 10±1℃,增強冷卻效率;

? 模具采用噴霧 + 水套復合冷卻,吹氣管路內置冷卻芯棒,將冷卻時間縮短 30%;

? 與吹塑機聯動,根據制品容積(0.5-200L)自動調整冷卻水量和時間,厚壁制品采用分段冷卻。

1. 泡沫塑料發泡冷卻系統

? 需求:EPS、PU 泡沫發泡成型需控制冷卻速率(5-10℃/min),溫度過高會導致泡孔合并(密度偏差≥5kg/m3)。

? 方案:

? 采用低溫冷水機(制冷量 30-150kW),為發泡模具和冷卻水套供水,水溫控制在 5±1℃;

? 冷卻系統采用二次循環設計,一次側冷水機組供冷,二次側模具噴淋,溫差控制精準;

? 配備流量計量裝置,根據發泡劑種類(戊烷、CO?)調整冷卻強度,確保泡孔均勻。

1. 循環水系統維護

? 水質標準:采用軟化水(硬度≤50mg/L),添加阻垢劑(如聚磷酸鹽)和緩蝕劑,控制 pH 值 7.5-8.5;

? 過濾系統:主回路安裝自清潔過濾器(精度 50μm),模具進水前加裝 Y 型過濾器(精度 20μm),每日排污;

? 管道清潔:每月用高壓水沖洗管路(壓力 5-8MPa),每季度對易結垢設備進行化學清洗(檸檬酸溶液)。

1. 污染防控措施

? 車間隔離:冷水機安裝于獨立機房,與生產區保持≥3 米距離,進風口加裝防塵網(過濾效率≥90%);

? 回水過濾:從模具回流的水路加裝磁性分離器和濾網,攔截鐵磁性雜質和塑料顆粒;

? 定期檢查:每周拆解清洗過濾器濾芯,每月檢查管路彎頭、閥門等易堵塞部位,及時清理沉積物。

某橡塑工業園通過嚴格水質管理,冷卻系統堵塞故障率從 15 次 / 年降至 2 次 / 年,維護成本降低 70%。

1. 負荷動態調節

? 變頻控制:根據設備運行狀態(開機臺數、生產負荷)自動調整壓縮機轉速(30-60Hz),部分負荷時節能 30%-40%;

? 分時段運行:設置生產高峰(8:00-20:00)滿負荷運行,夜間低谷時段降載保溫,節省電費 25%;

? 某塑料加工廠應用后,冷水機年耗電量下降 80 萬度,折合減少碳排放 500 噸。

1. 智能協同策略

? 群組控制:多臺冷水機并聯運行時,按總冷量需求智能啟停(如 4 臺機組實現 25%-100% 平滑調節);

? 工藝聯動:通過工業互聯網平臺與生產 MES 系統對接,根據生產計劃提前預冷模具(節省預熱時間);

? 數據監控:實時采集溫度、流量、能耗數據,生成能效分析報告,優化冷卻參數(如模具水溫每降低 1℃節能 2%)。

1. 預防性維護計劃

? 日常檢查:每日記錄進出水溫度、壓力、電流,檢查設備有無泄漏和異常噪音,過濾器壓差≤0.1MPa;

? 定期保養:每運行 2000 小時更換冷凍油和干燥過濾器,每季度清潔冷凝器和蒸發器;

? 季節維護:夏季來臨前清洗冷凝器(提高散熱效率),冬季前檢查防凍液濃度(冰點≤-10℃)。

1. 應急處理預案

? 溫度超標:立即啟動備用冷水機(切換時間≤30 秒),同時降低生產設備負荷(如注塑機降速 50%);

? 管路泄漏:關閉故障回路閥門,采用帶壓堵漏工具臨時處理,待生產間隙更換損壞部件;

? 停電故障:啟用 UPS 電源(維持 30 分鐘數據上傳)和備用發電機,優先保障關鍵設備冷卻不中斷。

某大型橡塑制品工廠(年產塑料配件 5 萬噸、橡膠制品 3 萬噸)需建設綜合冷卻系統,服務于 20 臺注塑機、8 臺擠出機、10 臺硫化機及輔助設備,要求系統總制冷量 2000kW,控溫精度 ±1℃,年運行時間 7200 小時。

1. 冷卻架構:

? 注塑區:8 臺 200kW 螺桿冷水機(6 用 2 備),為注塑模具供水,水溫控制 25±0.5℃;

? 擠出區:5 臺 100kW 變頻冷水機,服務擠出機和吹塑設備,控溫精度 ±1℃;

? 橡膠區:6 臺 150kW 冷熱一體機,為硫化機和壓延機冷卻,溫度控制范圍 5-35℃。

1. 性能與節能設計:

? 全系統采用軟化水 + 阻垢劑處理,多級過濾(50μm+20μm),確保水路清潔;

? 安裝智能能源管理平臺,實現負荷預測、變頻調節和遠程監控,綜合節能率≥25%;

? 關鍵設備采用防腐蝕設計(304 不銹鋼管路 + NBR 密封件),適應橡塑加工環境。

? 產品品質:塑料件尺寸精度控制在 ±0.05mm,橡膠制品硫化均勻性提升至 98%,客戶投訴率下降 60%;

? 生產效率:注塑周期縮短 15%,擠出機有效作業率從 85% 提升至 95%;

? 成本效益:單位產品冷卻能耗降至 45kWh / 噸,年節約電費 180 萬元,投資回收期 3 年。

橡膠塑料加工行業的冷水機應用,是 “精準控溫” 與 “高效節能” 的高度統一,它不僅能保障橡塑制品的尺寸精度和力學性能,更能通過智能管理降低生產成本。隨著橡塑材料向工程化、功能化發展(如高性能工程塑料、環保橡膠),冷水機將向 “更高精度控溫(±0.5℃)、全工藝協同、低碳制冷” 方向發展。選擇專業的橡塑加工冷水機,是實現高品質橡塑制品量產的關鍵舉措。