生物制藥(微生物發酵、疫苗凍干、生物制劑純化)對溫度精度、無菌環境與藥品活性要求嚴苛,溫度波動會導致微生物發酵效價下降(超 20%)、疫苗活性損失(超 15%),直接影響藥品療效、安全性與生產合規性。專用生物制藥冷水機通過無菌控溫、防交叉污染設計,滿足 GMP、USP、EP 等行業標準要求,保障制藥過程的高穩定性與產品品質一致性。

1. 微生物發酵罐恒溫控制

微生物發酵(如大腸桿菌發酵生產重組蛋白、酵母菌發酵生產酶制劑)需在 30-37℃恒溫下進行(控制微生物代謝速率,提升產物效價),溫度過高會導致微生物失活(活菌率<80%)、副產物增加(超 5%),過低則會使發酵周期延長(傳統工藝需 72 小時)、產物效價不足(<80% 理論值)。冷水機采用 “發酵罐夾套 - 內盤管雙控溫系統”:通過夾套與內盤管同步通入 20±0.2℃冷卻介質(醫用級無菌乙二醇溶液),將發酵液溫度穩定控制在 34±0.3℃,配備 “發酵溶氧聯動” 功能 —— 當溶氧濃度從 30% 降至 15% 時(微生物代謝增強導致產熱增加),自動提升冷卻流量(從 2.5m3/h 增至 4.0m3/h),平衡代謝產熱增量。例如在大腸桿菌重組蛋白發酵中,雙系統控溫可使發酵周期縮短至 48 小時,產物效價達 92% 理論值,副產物含量≤2%,符合《藥品生產質量管理規范》(GMP 2010 版)要求,保障重組蛋白的純度(≥98%)與生物活性(比活性≥1.5×10?U/mg)。

2. 疫苗凍干后降溫回溫

疫苗(如流感疫苗、新冠疫苗)經 - 40℃凍干(水分≤3%)后,需從凍干箱內梯度降溫至 5℃以下(避免疫苗受熱復溶,保留活性),回溫過快會導致疫苗活性損失(超 10%)、結塊(結塊率超 8%),過慢則會延長生產周期(傳統回溫需 6 小時)。冷水機采用 “凍干箱擱板水冷 - 氮氣循環雙系統”:擱板內置冷卻水路(水溫 2±0.5℃)將疫苗從 - 40℃梯度升溫至 0℃(升溫速率 0.5℃/min),再通過 5℃無菌氮氣循環(風速 0.3m/s,Class 100 潔凈度)進一步降至 4±0.5℃,總回溫時間縮短至 2.5 小時,配備 “疫苗類型聯動” 功能 —— 當從滅活疫苗(如流感滅活疫苗)換為減毒活疫苗(如麻疹減毒活疫苗)時,自動降低升溫速率至 0.3℃/min、延長氮氣循環時間 30 分鐘,適配活疫苗對溫度的敏感性需求。例如在流感疫苗凍干回溫中,雙系統控溫可使疫苗活性損失≤3%,結塊率≤2%,復溶后澄清度(濁度≤0.5NTU)達標,符合《中華人民共和國藥典》(2020 年版)要求,保障疫苗的免疫原性(抗體陽轉率≥90%)。

3. 生物制劑純化過程冷卻

生物制劑(如單克隆抗體、胰島素)純化過程(如層析、過濾)需在 2-8℃低溫下進行(防止蛋白變性,保留生物活性),溫度過高會導致蛋白聚集(聚集率超 5%)、純度下降(<95%),過低則會使溶液結冰(破壞蛋白結構)、純化效率降低。冷水機采用 “層析柱夾套 - 緩沖液儲罐冷卻雙系統”:層析柱夾套通入 0±0.5℃冷卻介質,維持柱溫 5±0.5℃,緩沖液儲罐通過內置冷卻盤管(水溫 1±0.5℃)將緩沖液溫度穩定在 4±0.5℃,配備 “純化流速聯動” 功能 —— 當層析柱流速從 100cm/h 增至 200cm/h 時(流速提升導致柱溫升高),自動降低夾套冷卻介質溫度至 - 0.5±0.5℃、提升緩沖液冷卻流量(從 1.5m3/h 增至 2.5m3/h),平衡流速帶來的溫度波動。例如在單克隆抗體層析純化中,雙系統冷卻可使蛋白聚集率≤1%,純度≥99%,生物活性保留率≥95%,符合《生物制品生產質量管理規范》要求,保障單克隆抗體的治療效果(半數有效劑量 ED??≤0.1mg/kg)。

4. 無菌防污染與耐腐蝕設計

生物制藥需在無菌潔凈車間(Class 100)進行,冷水機接觸藥品的冷卻部件采用 316L 醫用不銹鋼(內壁電解拋光,Ra≤0.1μm,無顆粒脫落),冷卻介質采用醫用級無菌乙二醇溶液(符合 USP Class VI 標準,無菌度 10??級),通過 0.22μm 微孔過濾(微生物去除率≥99.999%);針對純化過程中的酸堿緩沖液(如 pH 3.0 檸檬酸緩沖液、pH 8.0 Tris-HCl 緩沖液),關鍵部件采用哈氏合金 C276 材質(耐酸堿腐蝕,使用壽命≥10 年),接口采用衛生級快裝卡箍(配套硅橡膠密封墊,耐 121℃蒸汽滅菌);配備 “在線滅菌(SIP)模塊”,可自動用 121℃飽和蒸汽滅菌 30 分鐘(無菌度達標),符合 GMP 對設備無菌性的要求,保障藥品生產過程無交叉污染。

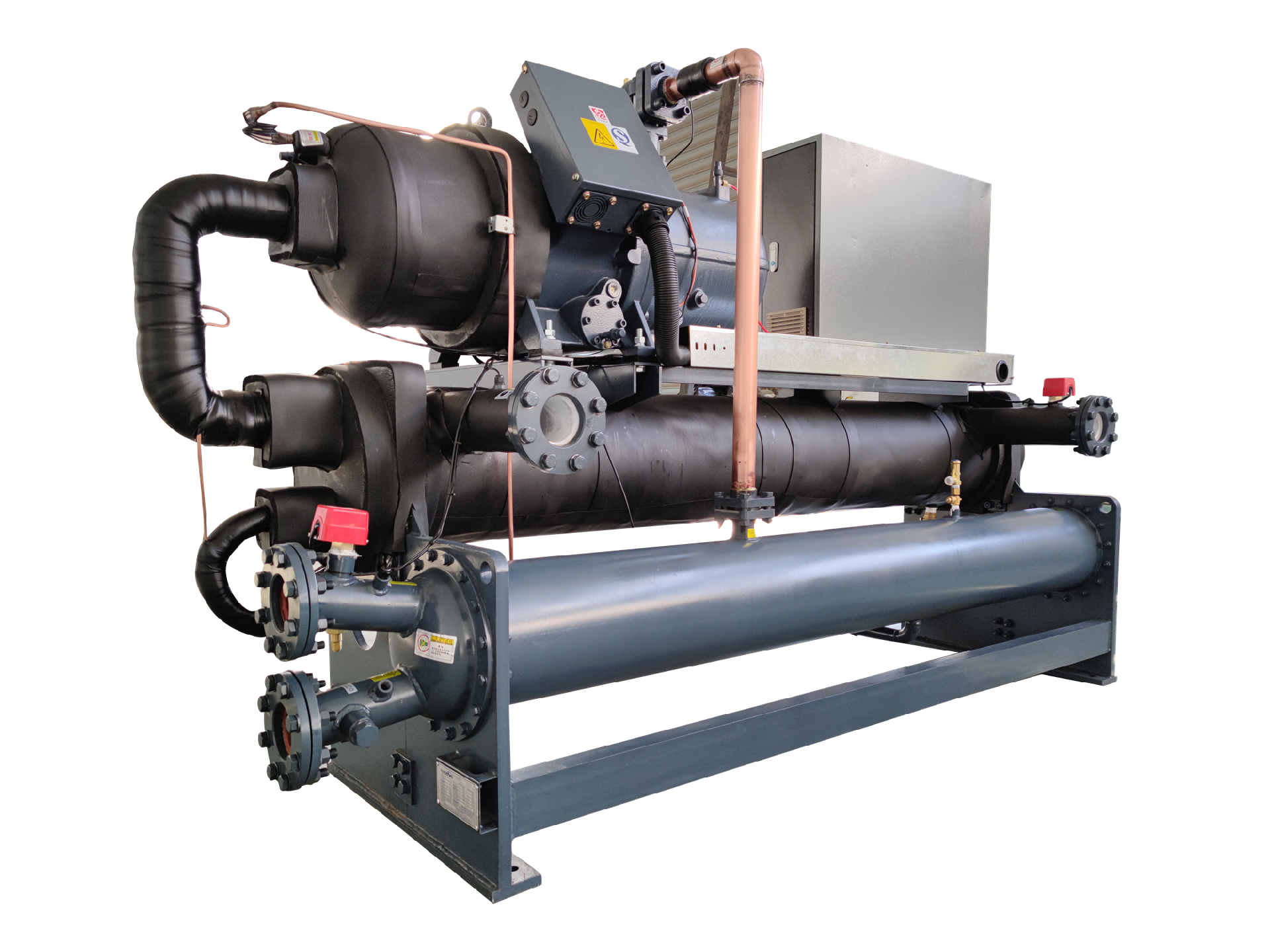

生物制藥對藥品活性、無菌性與合規性要求極高,冷水機操作需兼顧精準控溫與無菌規范,以生物制藥專用水冷式冷水機為例:

1. 開機前系統與無菌檢查

? 系統檢查:確認冷卻介質(醫用級無菌乙二醇溶液,濃度 40%-50%)液位達到水箱刻度線的 90%,檢測介質無菌度(細菌總數≤1CFU/100mL,無致病菌)、內毒素含量(≤0.25EU/mL);檢測水泵出口壓力(發酵罐控溫 0.6-0.8MPa、疫苗回溫 0.5-0.7MPa、純化冷卻 0.4-0.6MPa),查看發酵罐夾套、層析柱接口密封狀態(無滲漏);啟動 SIP 在線滅菌模塊,對冷卻管路與設備內部進行 30 分鐘滅菌;

? 無菌檢查:用無菌棉簽擦拭冷卻部件表面(如內盤管、擱板),取樣進行微生物培養(菌落總數≤1CFU/100cm2);檢測車間環境潔凈度(符合 Class 100 要求),避免污染藥品生產過程。

1. 分工序參數精準設定

根據生物制藥不同工序需求,調整關鍵參數:

? 微生物發酵罐:冷卻介質水溫 20±0.2℃,發酵液目標溫度 34±0.3℃,溶氧濃度 15%-30% 時,冷卻流量 2.5-4.0m3/h;開啟 “溶氧聯動” 模式,溶氧每降低 5%,流量提升 0.15m3/h;

? 疫苗凍干回溫:擱板水溫 2±0.5℃,氮氣循環溫度 5±0.5℃、風速 0.3m/s,疫苗類型從滅活換為減毒活疫苗時,升溫速率 0.3-0.5℃/min、氮氣循環時間 120-150 分鐘;開啟 “類型聯動” 模式,切換活疫苗時,速率降低 0.2℃/min、時間延長 30 分鐘;

? 生物制劑純化:層析柱夾套水溫 0±0.5℃(100cm/h 時)/-0.5±0.5℃(200cm/h 時),緩沖液溫度 4±0.5℃,純化流速 100-200cm/h 時,冷卻流量 1.5-2.5m3/h;開啟 “流速聯動” 模式,流速每增加 20cm/h,水溫降低 0.1℃、流量提升 0.1m3/h;

? 設定后開啟 “權限加密” 功能,僅持 GMP 操作資質人員可調整參數,操作記錄自動上傳至制藥 MES 系統,滿足 FDA 21 CFR Part 11 電子記錄與電子簽名要求。

1. 運行中動態監測與調整

通過冷水機 “生物制藥監控平臺”,實時查看各工序溫度、發酵效價、疫苗活性、蛋白純度等數據,每 15 分鐘記錄 1 次(形成藥品生產臺賬)。若出現 “發酵產物效價<85% 理論值”,需微調冷卻介質水溫 ±0.1℃,提升冷卻流量 0.2m3/h;若疫苗活性損失超 5%,需降低升溫速率 0.1℃/min,延長氮氣循環時間 20 分鐘;若蛋白聚集率超 3%,需降低層析柱夾套水溫 0.3-0.5℃,調整緩沖液 pH 值(±0.2),重新取樣檢測純度。

2. 換產與停機維護

當生產線更換藥品類型(如從重組蛋白換為疫苗)或調整工藝時,需按以下流程操作:

? 換產前:降低冷水機負荷,關閉對應工序冷卻回路,啟動 SIP 模塊對管路進行強化滅菌(延長至 45 分鐘),用無菌緩沖液沖洗管路(去除殘留藥品,避免交叉污染),根據新藥品工藝重新設定參數(如疫苗回溫擱板水溫調整至 1±0.5℃);

? 換產后:小批量試生產(50L 發酵液、1000 劑疫苗、20L 生物制劑),檢測產物效價、疫苗活性、蛋白純度,確認符合藥典標準后,恢復滿負荷運行;

? 日常停機維護(每日生產結束后):關閉冷水機,更換冷卻介質過濾器濾芯;檢測 316L 不銹鋼部件腐蝕狀態(壁厚減薄量≤0.01mm / 年),補充無菌冷卻介質并重新檢測內毒素含量;用無菌抹布清潔設備表面,記錄運行數據與無菌檢測結果。

1. 特殊情況應急處理

? 冷卻介質污染(純化過程中):立即停機,關閉層析柱與緩沖液儲罐,將污染的生物制劑按不合格品處理;啟動 SIP 模塊對管路進行 2 次滅菌(每次 30 分鐘),用無菌緩沖液沖洗管路 3 次;重新檢測介質無菌度與內毒素含量,合格后方可重啟,已純化的制劑需全檢純度與活性,不合格則廢棄;

? 突然停電(發酵過程中):迅速關閉冷水機總電源,斷開與發酵罐的連接,啟動備用 UPS 電源(10 秒內恢復供電),優先維持發酵罐冷卻;若停電超 20 分鐘,已發酵的培養液需取樣檢測活菌率(<80% 需重新接種),調整冷卻參數后重新發酵;

? 疫苗回溫過快(溫度驟升 2℃):立即降低擱板水溫 1-2℃,減緩氮氣循環風速至 0.2m/s;對已超溫的疫苗進行活性檢測(活性損失超 8% 需廢棄),待溫度恢復至設定范圍后,檢查溫度傳感器是否漂移,排除故障前禁止繼續回溫。

? 日常維護:每日檢測冷卻介質無菌度、內毒素含量與液位;每 2 小時記錄藥品生產溫度、活性數據;每周拆卸清洗冷卻介質過濾器(更換 0.22μm 濾芯),校準溫度傳感器(溯源至國家計量院制藥專用標準,誤差≤0.05℃);每月對水泵、壓縮機進行潤滑(使用醫用級無硅潤滑油),檢查衛生級密封墊老化狀態;每季度對冷卻系統進行壓力測試(保壓 1.0MPa,30 分鐘無壓降),清理換熱器表面(用無菌水沖洗);每年更換無菌冷卻介質,對管路進行內壁電解拋光(維持無菌環境);

? 選型建議:微生物發酵選 “雙系統無菌冷水機”(控溫 ±0.3℃,帶溶氧聯動),疫苗凍干回溫選 “梯度控溫冷水機”(帶類型聯動),生物制劑純化選 “低溫無菌冷水機”(帶流速聯動);大型生物制藥廠建議選 “集中供冷 + 分布式 SIP 系統”(總制冷量 150-300kW,支持 3-5 條生產線);選型需匹配藥品產能與工藝(如日產 100L 重組蛋白需 80-100kW 冷水機,日產 5000 劑疫苗需 60-80kW 冷水機),確保滿足生物制藥高精度、高無菌、高合規需求,保障藥品療效與市場競爭力。