熱門關(guān)鍵詞: 螺桿式冷水機水冷式冷水機風(fēng)冷式冷水機冷熱一體機低溫冷水機

紡織印染中,染色、印花、熱定型等工藝對溫度的穩(wěn)定性與冷卻效率要求極高,溫度波動會導(dǎo)致染料上色不均、面料縮水變形。專用紡織印染冷水機通過定制化設(shè)計,滿足行業(yè)特殊生產(chǎn)需求:

1. 染缸精準恒溫控制

針對高溫高壓染缸(常用于棉、化纖面料染色),冷水機采用 “三回路溫控系統(tǒng)”,將染缸內(nèi)水溫控制精度穩(wěn)定在 ±0.3℃。例如在活性染料染色中,水溫需嚴格控制在 60-65℃(不同染料適配不同溫度,如分散染料適配 130℃高溫,酸性染料適配 40-50℃),專用冷水機通過實時監(jiān)測染缸水溫,動態(tài)調(diào)整制冷量,避免因溫度過高導(dǎo)致染料分解,或溫度過低影響染料滲透,確保面料染色均勻度(色差等級可達 4-5 級,符合行業(yè)優(yōu)等品標準)。同時配備 “染缸壓力聯(lián)動模塊”,當(dāng)染缸壓力異常時自動調(diào)整冷卻節(jié)奏,防止因壓力波動引發(fā)溫度驟變。

2. 印花漿料冷卻保鮮

印花工藝中,水性印花漿料(如涂料印花漿、活性印花漿)在高溫環(huán)境下易變質(zhì)結(jié)塊,影響印花圖案清晰度。冷水機配備 “漿料專用冷卻罐”,通過夾套式冷卻設(shè)計,將漿料溫度穩(wěn)定在 20-25℃,并采用 “低速攪拌冷卻” 技術(shù),避免漿料因劇烈攪拌分層。例如在滾筒印花中,冷卻后的漿料流動性更佳,可減少印花漏色、糊版問題,使圖案邊緣精度控制在 0.1mm 以內(nèi),同時延長漿料保質(zhì)期(常溫下可保存 3-5 天,冷卻后可延長至 7-10 天),降低原材料浪費。

3. 熱定型后快速降溫

面料熱定型(如滌綸面料定型溫度 180-220℃)后需快速降溫以固定形態(tài),普通自然冷卻易導(dǎo)致面料褶皺、尺寸偏差。專用冷水機采用 “風(fēng) - 水復(fù)合冷卻系統(tǒng)”,通過冷卻輥筒與冷風(fēng)協(xié)同作用,將面料溫度從 200℃以上快速降至 40℃以下,降溫時間縮短至傳統(tǒng)方式的 1/3。例如在窗簾面料定型中,快速降溫可使面料縮水率控制在 1% 以內(nèi),避免后期使用中出現(xiàn)變形,同時提升定型效率(每小時可處理 500-800 米面料),滿足大規(guī)模生產(chǎn)需求。

4. 防腐蝕與防面料纏繞設(shè)計

紡織印染車間環(huán)境潮濕,且冷卻系統(tǒng)易接觸染料、助劑(如燒堿、雙氧水),普通冷水機管路易被腐蝕。專用冷水機采用 “哈氏合金管路”(耐酸堿腐蝕等級達 C276 標準)與 “防粘涂層冷卻輥”(表面噴涂特氟龍材質(zhì),減少面料纏繞),可有效抵御染料與助劑侵蝕,同時避免面料在冷卻過程中纏繞輥筒。此外,冷水機配備 “染料殘留監(jiān)測儀”,實時檢測冷卻水中的染料濃度(正常濃度≤5ppm),一旦超標立即觸發(fā)報警,防止染料循環(huán)污染影響后續(xù)染色。

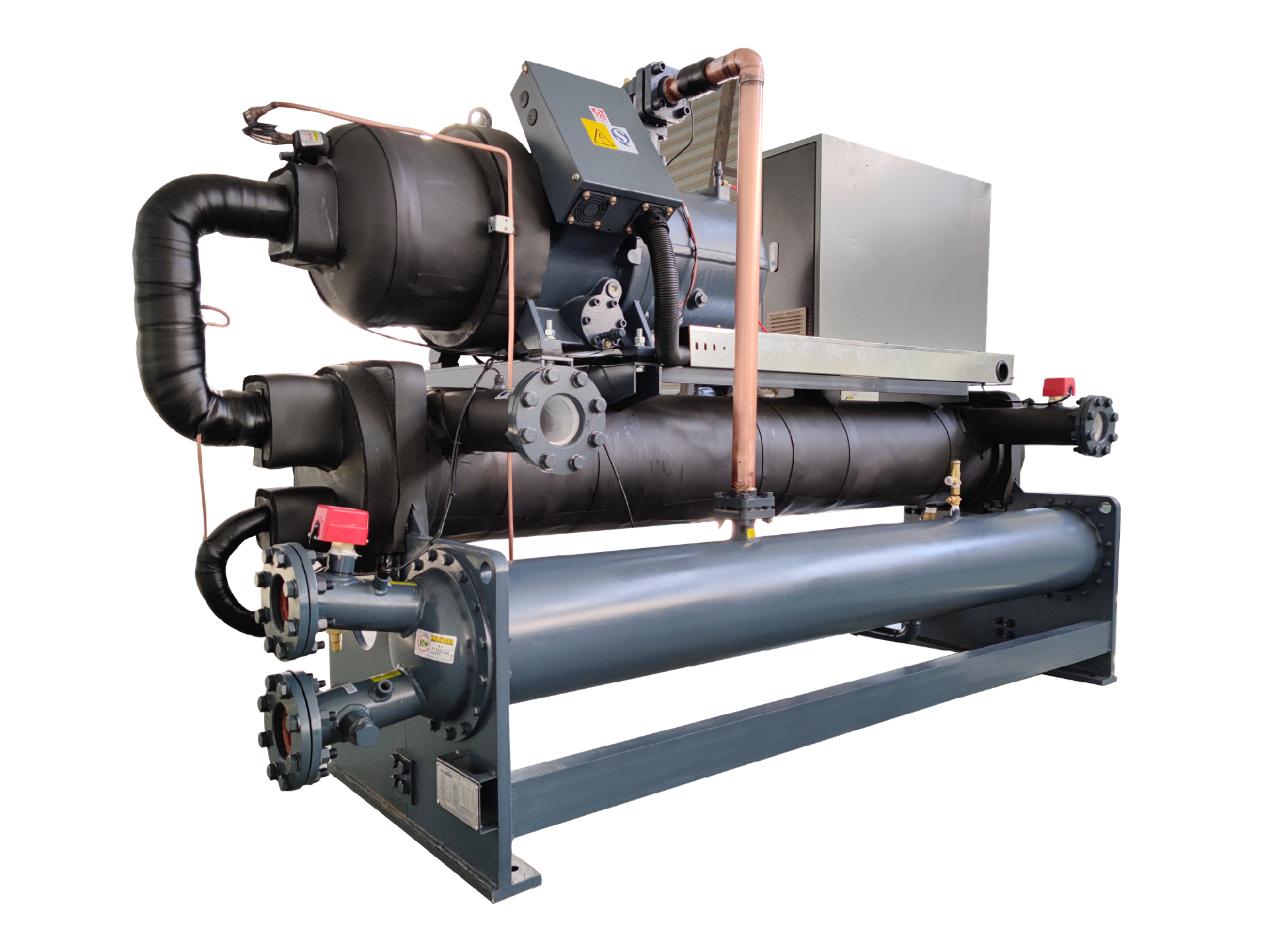

紡織印染生產(chǎn)對染色質(zhì)量與生產(chǎn)效率要求高,冷水機操作需兼顧控溫精度與設(shè)備穩(wěn)定性,以印染專用水冷式冷水機為例:

1. 開機前系統(tǒng)與設(shè)備檢查

? 系統(tǒng)檢查:查看冷卻介質(zhì)(多為工業(yè)防凍液與去離子水混合液,濃度 25%-35%,兼顧防凍與導(dǎo)熱性)液位是否達到水箱刻度線的 85%,檢測水泵出口壓力(穩(wěn)定在 0.4-0.6MPa),確認過濾器無堵塞報警,冷卻管路接口密封良好(避免泄漏導(dǎo)致染缸缺水或漿料污染);

? 設(shè)備檢查:根據(jù)工藝需求連接冷卻對象(染缸連接主冷卻回路,漿料罐連接輔助回路,定型機連接復(fù)合冷卻回路),安裝好溫度傳感器(染缸傳感器深入缸內(nèi) 1/3 處,漿料罐傳感器浸沒在漿料中),根據(jù)染料類型設(shè)定目標溫度(如活性染料染缸設(shè)定 60-65℃,印花漿料罐設(shè)定 20-25℃)。

1. 分工藝參數(shù)精準設(shè)定

根據(jù)紡織印染不同工藝需求,調(diào)整關(guān)鍵參數(shù):

? 高溫染色(分散染料):染缸水溫設(shè)定 125-130℃,水流速度調(diào)至 3-4m3/h,開啟 “高溫恒溫” 模式,確保染料充分溶解滲透;

? 低溫染色(酸性染料):染缸水溫設(shè)定 40-50℃,水流速度調(diào)至 2-3m3/h,開啟 “低溫穩(wěn)定” 模式,避免面料損傷;

? 印花漿料冷卻:漿料罐水溫設(shè)定 20-25℃,攪拌速度調(diào)至 30-50r/min,開啟 “漿料保鮮” 模式,防止?jié){料變質(zhì);

? 面料定型降溫:冷卻輥水溫設(shè)定 30-35℃,冷風(fēng)溫度設(shè)定 25-30℃,開啟 “快速降溫” 模式,確保面料快速定型;

? 設(shè)定后開啟 “工藝鎖定” 功能,禁止非操作人員調(diào)整參數(shù),防止誤操作影響染色質(zhì)量。

1. 運行中動態(tài)監(jiān)測與調(diào)整

通過冷水機 “印染監(jiān)控平臺”,實時查看各回路水溫、染缸壓力、漿料濃度等數(shù)據(jù),每 20 分鐘記錄 1 次參數(shù)(形成生產(chǎn)質(zhì)量臺賬)。若出現(xiàn) “染缸溫度偏差報警”(多因水路堵塞或介質(zhì)不足),需暫停染色工序,檢查染缸冷卻水路與冷卻介質(zhì)液位,清理堵塞或補充介質(zhì)后重新啟動;若出現(xiàn) “漿料溫度過高報警”(多因冷卻罐夾套結(jié)垢),需關(guān)閉輔助回路,用專用除垢劑清洗夾套后恢復(fù)運行;若面料出現(xiàn)色差、印花糊版,需微調(diào)對應(yīng)工藝水溫(通常 ±1-2℃),小批量試染后確認效果,再批量生產(chǎn)。

2. 批次生產(chǎn)后清潔與停機

每批次面料染色或印花完成后,需按規(guī)范操作:先關(guān)閉冷水機與印染設(shè)備的聯(lián)動開關(guān),降低冷水機負荷,待染缸、漿料罐溫度降至常溫(25-30℃)后,關(guān)閉壓縮機,5 分鐘后關(guān)閉水泵與冷風(fēng)系統(tǒng),最后切斷總電源。隨后進行清潔:拆卸過濾器,清理濾網(wǎng)中的染料殘渣與面料纖維;若冷卻介質(zhì)中混入染料(濃度>5ppm),需排空水箱,加入專用清洗劑(耐酸堿型)循環(huán)清洗管路(清洗時間不少于 40 分鐘),再注入新的冷卻介質(zhì);同時清潔冷卻輥與漿料罐(用清水沖洗后擦干,避免染料殘留結(jié)塊),為下一批生產(chǎn)做準備。

3. 特殊情況應(yīng)急處理

若生產(chǎn)中出現(xiàn)冷卻介質(zhì)泄漏(多因管路破裂或接口松動),需立即停機,關(guān)閉進水閥,用耐酸堿抹布清理泄漏區(qū)域(避免介質(zhì)接觸面料或腐蝕地面),更換損壞的管路或密封圈后,補充冷卻介質(zhì)并排氣(防止水路中存在氣泡影響換熱),再重新啟動;若遇突然停電,需迅速關(guān)閉冷水機總電源,斷開與染缸、漿料罐的管路連接,防止介質(zhì)倒流污染染料或漿料;恢復(fù)供電后,先檢查系統(tǒng)壓力與介質(zhì)狀態(tài),再逐步啟動冷水機,避免瞬間電流損壞部件。

? 日常維護:每日清潔設(shè)備表面與過濾器濾網(wǎng),每 3 小時檢查冷卻介質(zhì)液位與染缸壓力,每周更換精密過濾芯,每月清理冷卻輥與夾套的水垢(使用印染專用除垢劑),每季度檢測溫控系統(tǒng)精度(用標準溫度計比對,偏差超過 ±0.5℃需校準),每半年對壓縮機添加潤滑油并檢查密封性;

? 選型建議:高溫染色建議選 “高溫型冷水機”(可適配 130℃染缸冷卻),印花工藝建議選 “漿料冷卻專用冷水機”(帶保溫冷卻罐),大型定型生產(chǎn)線建議選 “風(fēng) - 水復(fù)合冷水機”(兼顧輥筒與冷風(fēng)冷卻),同時需根據(jù)染缸容量與定型速度匹配制冷量(如 1000L 染缸需配套 20-25kW 冷水機,每小時處理 800 米面料的定型機需配套 30-35kW 冷水機),確保滿足冷卻需求。

手機二維碼

手機二維碼