制藥行業的生產過程對溫度控制的精度、穩定性及衛生安全有著極其嚴苛的要求,從原料藥的結晶純化,到制劑的滅菌冷卻,再到生物制品的低溫保存,每一個環節的溫度管理都直接影響藥品的純度、療效和安全性。冷水機作為關鍵溫控設備,需在符合 GMP(藥品生產質量管理規范)標準的前提下,提供 ±0.1℃的控溫精度,同時具備完善的無菌設計、數據追溯能力和抗污染性能。制藥用冷水機的選型與運行,是平衡生產效率、產品質量與法規合規性的核心環節,更是保障藥品安全有效的重要屏障。

藥品生產的無菌環境要求貫穿冷水機設計全程:

? 與冷卻介質接觸的部件必須采用 316L 不銹鋼(表面粗糙度 Ra≤0.8μm),管道焊接采用自動軌道焊(內壁無焊瘤,符合 ASME BPE 標準),可耐受 121℃飽和蒸汽滅菌(30 分鐘,符合 ISO 13408-1);

? 冷卻水路采用無死角設計(管道彎頭曲率半徑≥5D,閥門選用衛生級隔膜閥),避免微生物滋生(每平方厘米菌落數≤1CFU,符合 USP <1231> 標準);

? 設備表面采用圓角過渡(半徑≥3mm),配備 SIP(在線滅菌)和 CIP(在線清洗)接口,支持全自動清洗滅菌流程(酸堿清洗 + 蒸汽滅菌),殘留水排放徹底(傾斜角度≥7°)。

某生物制藥廠因冷水機管道存在衛生死角,導致注射劑生產過程中污染,一批次產品細菌內毒素超標,召回損失超 200 萬元,企業 GMP 認證面臨復查。

藥品質量與溫度控制的精準度密切相關:

? 抗生素發酵需維持 37±0.2℃恒溫,溫度波動超過 0.5℃會導致菌絲體生長異常(效價偏差超 5%);

? 凍干制劑的預凍階段需從室溫按 1℃/min 降至 - 40℃,降溫速率不穩定會導致冰晶過大(復溶時間延長 30%);

? 血液制品的低溫冷藏需維持 2-8℃(波動≤±0.5℃),溫度超標會導致蛋白質變性(活性降低 10%/ 小時)。

某疫苗生產企業因冷水機溫控波動(±1℃),導致疫苗滅活不徹底,批次合格率從 99% 降至 92%,直接影響疫苗供應。

制藥行業的法規監管要求冷水機具備完善的合規設計:

? 符合 FDA 21 CFR Part 11 電子數據規范,溫度、壓力等關鍵參數需實時記錄(采樣率≥1 次 / 秒),數據不可篡改且保存至少 5 年;

? 電氣系統需通過 UL 61010-1 認證,接地電阻≤1Ω,漏電流≤5mA(保障操作人員安全);

? 設備變更需符合 FDA 變更控制要求,任何涉及溫度控制的調整需經過驗證(如 PQ 性能確認)。

1. 化學原料藥結晶冷卻

某化學制藥廠采用該方案后,原料藥晶體合格率從 88% 提升至 99%,過濾時間縮短 25%。

? 核心挑戰:原料藥(如抗生素、維生素)結晶需嚴格控制降溫速率(0.5-2℃/h),溫度均勻性要求≤±0.3℃,否則會導致晶體粒度分布不均(影響純度和溶出度)。

? 定制方案:

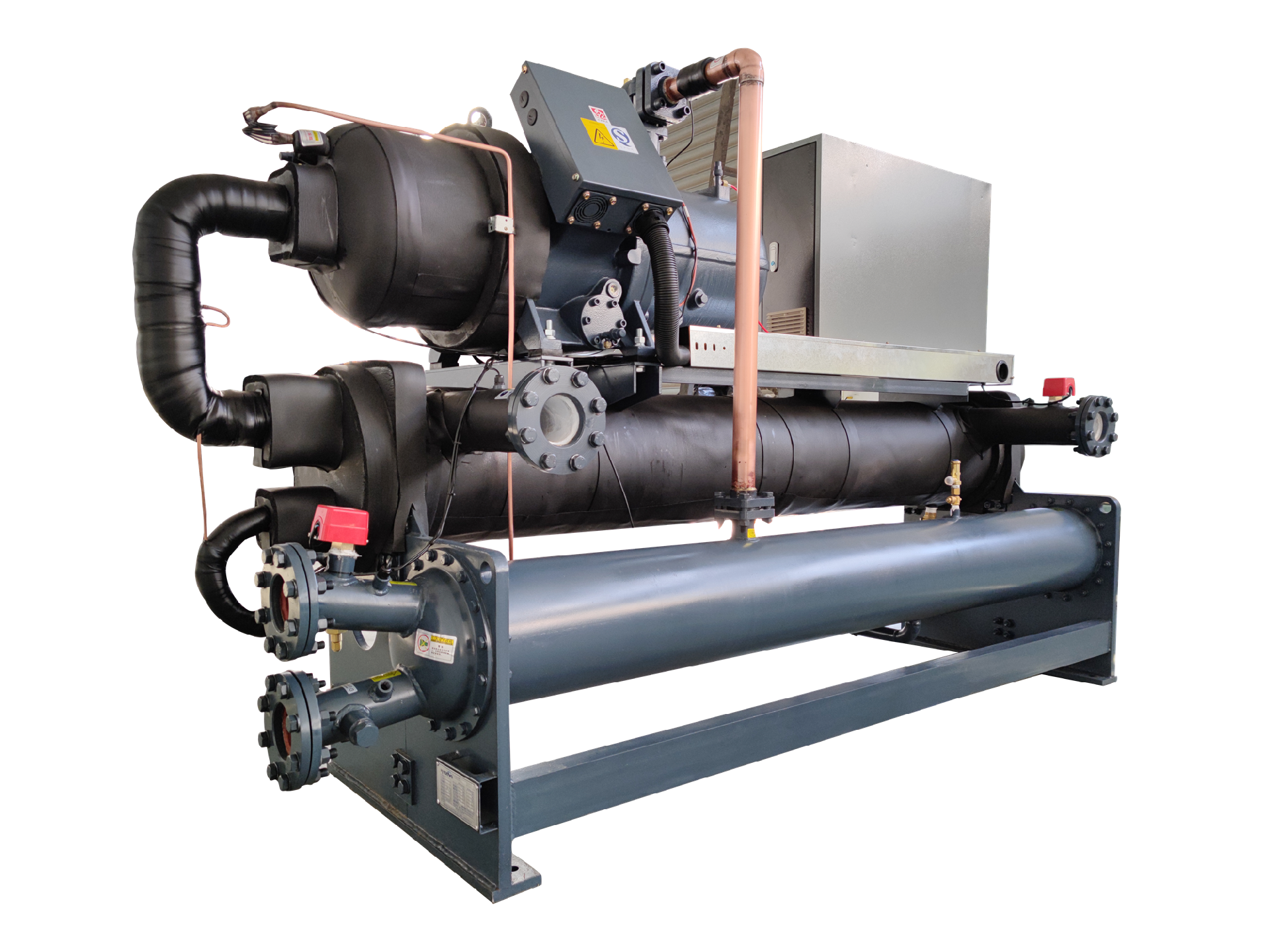

? 采用衛生級螺桿冷水機(316L 不銹鋼接觸部件),制冷量 50-500kW,水溫控制精度 ±0.1℃;

? 結晶罐夾套采用螺旋導流設計(水流速 1.2m/s),配合罐內攪拌器(轉速 50-100r/min),確保罐內溫度梯度≤0.2℃/m;

? 與 DCS 系統聯動,根據結晶過程的濁度變化自動調整降溫速率(濁度上升時減緩降溫)。

1. 生物原料藥純化冷卻

? 核心挑戰:單抗純化的層析柱需維持 4±0.5℃(避免蛋白變性),冷卻系統需無硅油污染(避免影響蛋白活性)。

? 定制方案:

? 采用磁懸浮離心冷水機(無油運行),制冷量 20-100kW,二次側使用注射用水(WFI)作為冷卻介質;

? 層析柱夾套水路采用衛生級快裝接頭(便于拆卸消毒),水流速穩定在 ±2% 以內;

? 系統配備在線 TOC 檢測儀(總有機碳≤50ppb),確保冷卻水質符合 USP <1231> 標準。

1. 輸液滅菌后冷卻

? 需求:大輸液(如葡萄糖注射液)經 121℃滅菌后需快速冷卻至 40℃以下(避免藥液降解),冷卻時間≤30 分鐘,溫差控制≤±1℃。

? 方案:

? 采用雙級冷卻系統(一級用 80℃熱水回收熱量,二級用 5℃水快速降溫),總制冷量 100-500kW;

? 滅菌柜冷卻水路采用 316L 不銹鋼盤管(耐壓≥0.4MPa),密封墊為食品級硅橡膠(耐 140℃高溫);

? 與滅菌柜 PLC 聯動,滅菌結束后自動啟動冷卻程序,記錄每 1 分鐘的溫度數據(符合 GMP 追溯要求)。

1. 凍干制劑預凍冷卻

? 需求:凍干機的擱板需從室溫按 1℃/min 降至 - 50℃,維持 2 小時后再升溫,冷卻系統需提供穩定的低溫載冷劑。

? 方案:

? 采用復疊式冷水機(低溫級用 R23 制冷劑),制冷量 30-200kW,載冷劑為食品級乙二醇(濃度 60%,可至 - 40℃);

? 擱板溫度控制精度 ±0.5℃,各擱板間溫差≤1℃(確保凍干均勻性);

? 系統配備低溫循環泵(耐 - 50℃),流量穩定(偏差≤3%),避免載冷劑沸騰。

1. 疫苗發酵冷卻

某疫苗廠采用該方案后,細胞密度提升 20%,病毒滴度提高 15%,生產周期縮短 10%。

? 核心挑戰:疫苗生產的細胞發酵罐需維持 37±0.1℃(模擬人體環境),溶解氧(DO)與溫度耦合控制,溫度波動會導致細胞活性下降(每波動 1℃,活性下降 5%)。

? 定制方案:

? 采用變頻螺桿冷水機(制冷量 10-100kW),配合精密比例調節閥,控溫精度 ±0.05℃;

? 發酵罐冷卻盤管采用衛生級電解拋光(Ra≤0.4μm),避免細胞吸附,配備自動排氣閥(排除氣堵);

? 與發酵控制系統聯動,根據攪拌轉速、通氣量自動調整冷量(DO 下降時增加冷卻,避免溫度升高)。

1. 血液制品冷藏冷卻

? 需求:血液制品(如白蛋白、凝血因子)需在 2-8℃冷藏,冷庫溫度波動≤±0.5℃,冷卻系統需具備雙回路備份(防止溫度超標)。

? 方案:

? 采用風冷式冷水機(2 用 1 備),制冷量 5-30kW,冷庫溫度控制在 5±0.3℃;

? 蒸發器采用防結霜設計(配合熱氣除霜),避免除霜期間溫度波動(超調≤1℃);

? 配備獨立溫度監測系統(與冷水機無關),超限時聲光報警并啟動備用機組。

1. SIP/CIP 流程管理

? 每日:用 70℃注射用水循環清洗冷卻管路 30 分鐘(去除殘留物);

? 每周:進行 CIP 清洗(2% 氫氧化鈉溶液循環 20 分鐘→純水沖洗→1% 硝酸溶液循環 20 分鐘→純水沖洗至 pH 7.0);

? 每月:進行 SIP 滅菌(121℃飽和蒸汽,30 分鐘),驗證滅菌效果(生物指示劑 Geobacillus stearothermophilus 孢子滅活)。

1. 微生物監控策略

? 關鍵控制點:每周檢測冷卻水中的菌落總數(≤10CFU/mL)、大腸桿菌(不得檢出)、內毒素(≤0.25EU/mL);

? 表面監測:每月對設備接觸表面進行 ATP 檢測(≤5RLU)和棉簽采樣(≤1CFU / 棉簽);

? 趨勢分析:建立微生物數據庫,連續 2 次超標時啟動偏差調查(根本原因分析 + 糾正預防措施)。

某生物制藥廠通過嚴格的無菌管理,冷卻系統相關的產品污染事件從每年 3 起降至 0 起,順利通過 FDA 現場檢查。

1. 設備驗證

? 安裝確認(IQ):驗證設備安裝符合設計要求(如管道坡度、接地電阻、儀表校準);

? 運行確認(OQ):測試設備在空載狀態下的性能(如控溫精度、報警功能、CIP/SIP 效果);

? 性能確認(PQ):在生產工況下驗證設備對產品質量的影響(如結晶粒度、發酵效價),持續 3 個批次。

1. 數據管理與追溯

? 數據記錄:溫度、壓力、流量等參數需實時記錄(分辨率 0.1℃/0.01MPa),保存至少 5 年(符合 GMP 要求);

? 數據審核:每日由質量部門審核前 24 小時的數據,異常數據需記錄并調查;

? 備份策略:采用本地 + 云端雙備份,防止數據丟失,備份文件不可修改(帶時間戳)。

1. 設備故障應急

? 溫控失效:立即啟動備用冷水機組(切換時間≤1 分鐘),同時隔離受影響的生產批次(暫停灌裝 / 凍干);

? 無菌污染:停止生產,執行偏差處理流程(評估影響范圍),對系統進行強化滅菌(134℃蒸汽滅菌 1 小時);

? 停電故障:啟動 UPS 電源(維持 30 分鐘),同時啟動柴油發電機(10 分鐘內供電),確保冷藏庫溫度不超標(偏差≤1℃)。

1. 偏差管理流程

? 偏差報告:發現溫度超標等偏差后,4 小時內提交偏差報告(描述發生時間、影響范圍);

? 根本原因分析:采用魚骨圖、5Why 等方法查找原因(如傳感器故障、閥門卡塞);

? 糾正預防措施:實施短期糾正(如更換傳感器)和長期預防(如增加校準頻率),效果需驗證。

某生物制藥產業園(年產單抗藥物 500kg、疫苗 1 億劑)需建設集中冷卻系統,服務于 20 個發酵罐、10 條制劑生產線、5 個凍干車間,要求符合 FDA、EMA、NMPA 等多國 GMP 標準,系統可用性≥99.99%,數據追溯符合 21 CFR Part 11。

1. 分區冷卻架構:

? 發酵區:8 臺 200kW 衛生級螺桿冷水機(6 用 2 備),供應 10℃冷卻水至發酵罐,控溫精度 ±0.1℃;

? 制劑區:4 臺 100kW 磁懸浮冷水機,服務滅菌冷卻、層析系統,使用注射用水作為冷卻介質;

? 冷藏區:3 臺 50kW 變頻冷水機(2 用 1 備),維持冷庫 2-8℃,配備獨立溫度監測系統。

1. 合規與節能設計:

? 全系統管道采用 316L 不銹鋼(內壁電解拋光),閥門為衛生級隔膜閥,配備全自動 CIP/SIP 站;

? 數據管理系統符合 21 CFR Part 11,具備用戶權限管理、電子簽名、審計追蹤功能;

? 余熱回收系統(回收發酵冷卻回水熱量 800kW),用于加熱 CIP 用水和車間供暖(年節約蒸汽 3000 噸)。

? 產品質量:單抗純度提升至 99.9%,疫苗效價波動≤5%,均達到國際藥典標準;

? 合規性:順利通過 FDA、EMA 現場檢查,數據追溯系統獲得檢查員認可;

? 效率:系統平均無故障時間達 15000 小時,年維護成本降低 30%,投資回收期 3 年。

制藥行業的冷水機應用,是 “無菌控制”“精準溫控” 與 “法規合規” 的高度統一,它不僅是生產設備的冷卻裝置,更是藥品質量的 “守護者”。隨著生物制藥、基因治療等新興領域的發展,冷水機將向 “更高精度控溫(±0.01℃)、全流程無菌監控、數字化驗證” 方向發展,如開發基于 AI 的自適應溫控系統(預測性維護)、采用一次性冷卻組件(避免交叉污染)等。